Klasy korozyjności środowiska a dobór powłoki malarskiej – co warto wiedzieć?

Właściwa powłoka malarska to jeden ze skutecznych sposobów ochrony przed korozją. Trzeba jednak wiedzieć, że nie każde zabezpieczenie antykorozyjne jest takie samo, podobnie jak nie każde środowisko stwarza jednakowe zagrożenie dla podatnych na korozję elementów. Kiedy należy brać pod uwagę parametry otoczenia? Jakie są klasy korozyjności i jak wpływają na dobór właściwej farby?

Czym są klasy korozyjności?

Klasy korozyjności to kategorie, które mówią o właściwościach środowiska, w jakim znajduje się metal. Ujmując rzecz najprościej – pewne warunki środowiskowe są zdecydowanie trudniejsze, jeśli chodzi o uniknięcie korodowania metalu. W innych jest to zaś znacznie łatwiejsze. Takie warunki zebrano i sklasyfikowano, tworząc kilka kategorii. Są one przydatne między innymi wtedy, gdy trzeba wybrać właściwe zabezpieczenie antykorozyjne. Trudniejsze warunki wymagają bowiem silniejszej ochrony.

Na jakiej podstawie wyznaczane są klasy korozyjności? Są one zależne od kilku czynników, które wpływają na szybkość korodowania metalu. To między innymi:

● wilgotność,

● temperatura powietrza,

● ekspozycja na działanie promieniu UV,

● możliwość uszkodzeń mechanicznych,

● oddziaływanie substancji chemicznych.

Na ich podstawie ustala się między innymi grubość powłoki malarskiej na konstrukcji stalowej (lub też powłok). Klasy korozyjności zwykle służą również do wyboru sposobu zabezpieczenia antykorozyjnego.

Sprawdź też: Rodzaje i charakterystyka powłok malarskich

Jakie klasy korozyjności można wyróżnić i co one oznaczają?

Klasy korozyjności określa się według normy PN-EN ISO 12944-2. Zgodnie z nią, można wyróżnić sześć różnych kategorii korozyjności środowiska. Jakich?

● C1 (bardzo niska lub potocznie wnętrze suche) dotyczy wnętrz pomieszczeń, w których występuje jedynie możliwość kondensacji wilgoci na powierzchni powłoki malarskiej.

● C2 (niska lub wnętrze wilgotne) dotyczy wnętrz pomieszczeń, w których często występuje kondensacja pary wodnej. Jeśli występują gazy agresywne lub aerozol solny, są traktowane jako dodatkowe czynniki korozyjne.

● C3 (średnia – środowisko wiejskie i miejskie na zewnątrz) dotyczy umiejscowienia w środowisku zewnętrznym pozbawionym silnych zanieczyszczeń, a w szczególności gazów przemysłowych czy pyłów. Na korozję wpływają między innymi zmiany temperatury, nasłonecznienie, opady atmosferyczne, zachlapania.

● C4 (wysoka – środowisko przemysłowe i przybrzeżne o średnim zasoleniu) dotyczy środowisko znacznym zanieczyszczeniu środowiska wynikającym z opadów, wysokiej wilgotności powietrza lub zasolenia (ze względu na bliskość morza lub innych akwenów), zapylenia przemysłowego, obecności gazów, zmian temperatury i nasłonecznienia.

● C5-I (bardzo wysoka – przemysłowa, potocznie środowisko agresywne chemicznie) dotyczy konstrukcji montowanych w warunkach silnego zanieczyszczenia powietrza (wewnątrz lub na zewnątrz) gazami, takimi jak dwutlenek siarki, chlorowodór, opary kwasu siarkowego, siarkowodór, amoniak, a także solami nieorganicznymi.

● C5-M lub CX (bardzo wysoka – morska, potocznie środowisko bardzo silne agresywne chemicznie) dotyczy środowisk z niemal ciągłą kondensacją wilgoci i silnym zanieczyszczeniem. Odnosi się przede wszystkim do obszarów przybrzeżnych i oddalonych w głąb morza o dużym zasoleniu.

|

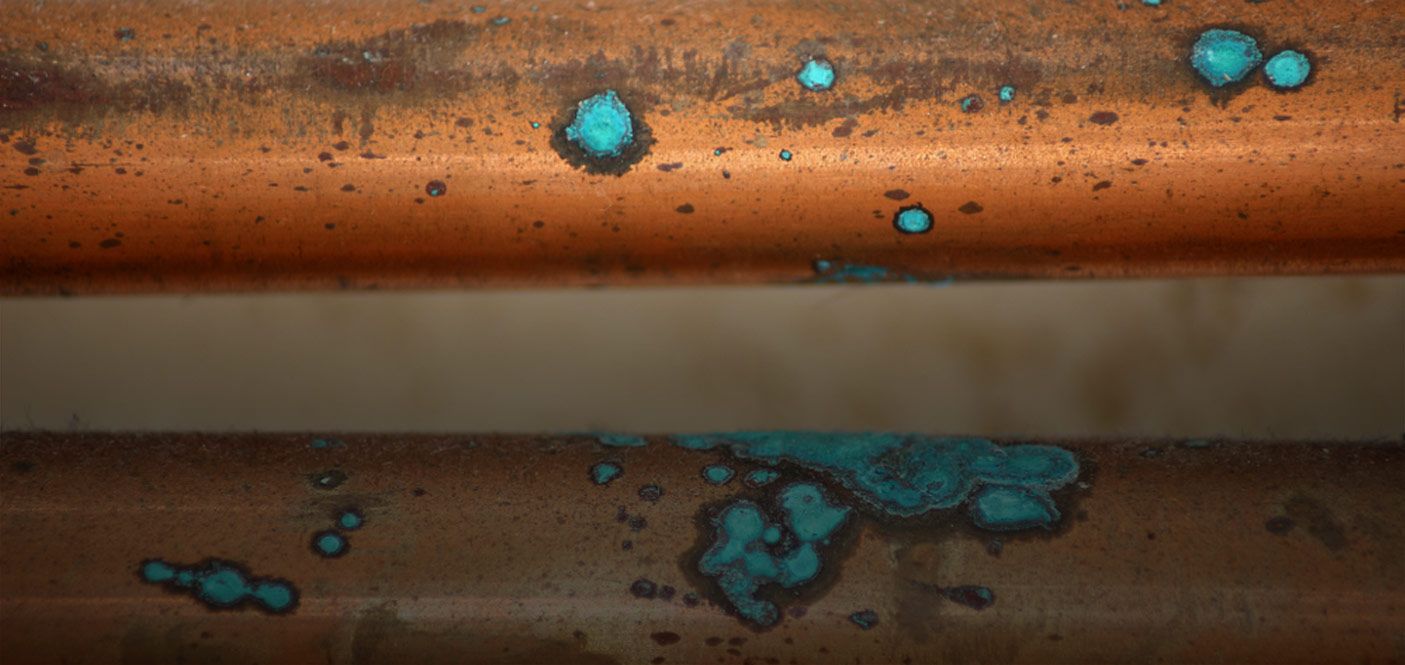

| Konstrukcje metalowe usytuowane na morzu lub w jego bezpośrednim sąsiedztwie są najbardziej narażone na korozję (klasa korozyjności C5-M) przede wszystkim ze względu na działanie wody, wilgoci oraz soli. |

Odpowiednie zabezpieczenie antykorozyjne według klasy środowiskowej

Czy kategorie antykorozyjności zawsze mają znaczenie? Niekoniecznie. W przypadku środowisk zaliczających się do klasy C1 lub C2 (czyli większości zastosowań domowych), nie trzeba brać jej pod uwagę. Są to bowiem warunki o niewielkich wymaganiach, w których poradzi sobie każdy produkt antykorozyjny dobrej jakości. Klasa korozyjności C3 może wymagać sprawdzenia właściwości produktu. Zwykle wystarczy jednak po prostu wybrać farbę oznaczoną jako ta do zastosowań zewnętrznych (np. malowania płotów, balustrad czy elementów małej architektury). Warto pamiętać, że w przypadku produktów do zastosowań „domowych” informacja o klasie korozyjności może się nawet nie znajdować na opakowaniu.

Dopiero chcąc nanieść powłoki malarskie na konstrukcję lub powierzchnię przeznaczoną do używania w warunkach przemysłowych, należy zwracać uwagę na klasy korozyjności. W przypadku niższych kategorii, z powodzeniem można stosować gruntoemalie i inne podobne produkty, które są bardzo wygodne w stosowaniu, a jednocześnie skuteczne. Świetnym wyborem może być np. emalia LOWIGRAF-PUR, która nadaje się do stosowania we wszystkich klasach korozyjności, z wyjątkiem miejsc, w których problemem jest silne oddziaływanie środków chemicznych, takich jak kwasy, ługi czy środki mocno utleniające, lub gruntoemalia STAL-KOR przystosowana do używania w środowiskach klasy od C2 do C4 i nadająca się do nanoszenia na rdzę. W najtrudniejszych środowiskach stosuje się natomiast systemy malarskie składające się najczęściej z przynajmniej jednej warstwy podkładu epoksydowego i farby nawierzchniowej.

Klasy korozyjności wpływają również na grubość powłok malarskich. Przykładowo w przypadku kategorii C1 lub C2 łączna grubość warstwy może wynieść zaledwie 80µm. Gdy środowisko ma klasę korozyjności C3, grubość powłoki powinna już wynosić nawet 2 razy tyle. Natomiast w przypadku zabezpieczania powierzchni w celu jej użytkowania w klasie korozyjności C5, grubość powłoki wynosi od ok. 220 do nawet 320µm.

Chcesz dowiedzieć się więcej o malowaniu i prawidłowym zabezpieczaniu różnych powierzchni? Koniecznie sprawdź pozostałe treści na naszym blogu.

Powiązane artykuły

Porady

Porady

Jaka farba do malowania tynków zewnętrznych – mineralnych, silikonowych, silikatowych... Wskazówki doboru

Porady

Porady

Zabezpieczenie antykorozyjne konstrukcji stalowych. Jak skutecznie chronić duże powierzchnie przed rdzą?

Porady

Porady